1. História

Em 1864, o químico francês Louis Pasteur criou o processo que leva o seu nome, conhecido atualmente como pasteurização, usado para destruir micro-organismos patogênicos em produtos comestíveis. Posteriormente estes produtos são selados hermeticamente por questões de segurança, evitando assim uma nova contaminação. O avanço científico de Pasteur melhorou a qualidade de vida dos humanos ao permitir que produtos como o leite pudessem ser transportados sem sofrer descomposição e consumidos com segurança.

Louis Pasteur (1822-1895), descobriu nos meados do século XIX que o aquecimento de certos alimentos e bebidas acima de 60°C evitava a sua deterioração, reduzindo de maneira sensível o número de micro-organismos presentes na sua composição, e melhorando assim sua palatabilidade.

No final do século XIX, os alemães inciaram a aplicação do procedimento da pasteurização para o leite in natura, comprovando que o processo era eficaz para a destruição das bactérias existentes neste produto evitando também a transmissão de doenças.

Deste modo, deu-se origem não só a um importante método de conservação, como também a medida higiênica fundamental para preservar a saúde dos consumidores a conservar a qualidade dos produtos alimentícios.

2. Obrigatoriedade

Obrigatória no Brasil para todo o leite seja ele consumido puro ou destinado para a fabricação de derivados, no entanto, produtos que não são pasteurizados não podem ser comercializados ou consumidos.

Link para leitura do decreto-lei n°923 de 10 de outubro de 1969.

3. Importância

A pasteurização é suficiente não só para destruir os micro-organismos patogênicos do leite, mas também a quase totalidade da flora bacteriana, com pequena modificação na estrutura físico-química do leite e nas suas propriedades organolépticas normais.

A pasteurização não é um processo para recuperar um leite de má qualidade, mas um tratamento para prolongar a conservação do leite, sem alterar suas propriedades organolépticas, físicas e nutritivas.

Os produtos fabricados com leite pasteurizado são mais uniformes, mais saborosos e de melhor conservação. Todo leite cru pasteurizado deve ser mantido resfriado, entre 4 e 6°C, para sua melhor conservação. Após esse tratamento término, o leite é resfriado a 4°C e , em seguida, é embalado e estocado em câmaras refrigeradas.

4. Conservação

Leites pasteurizados devem ser mantidos em refrigeradores durante todo o tempo: na indústria, no comércio e em casa; o transporte do leite do mercado ou padaria até em casa deve ser o mais rápido possível.

A refrigeração do leite é importante para evitar que ele estrague mais rapidamente, ou seja, antes de chegar ao fim do prazo de validade. A razão de isso acontecer é porque existem bactérias que sobrevivem à pasteurização e que, apesar de não fazerem mal à saúde, podem comprometer a qualidade do produto.

Há dois processos de pasteurização mais comumente utilizados nas agroindústrias de médio e pequeno porte: pasteurização lenta e pasterização rápida.

5. Pasteurização lenta

Consiste no aquecimento do leite em tanque cilíndrico-vertical, de parede dupla, munido de agitador. Aquece-se o leite, com agitação, a 65°C e mantê-lo nessa temperatura por 30 minutos. O aquecimento é feito através de água quente circulando nas paredes duplas do aparelho. Em seguida resfria-se a 4-6°C, através da circulação de água gelada nas paredes duplas do aparelho.

Altera pouco o leite;

Viável para pequenos volumes, como queijarias artesanais e para pequenos envase e produção de iogurte e bebida láctea;

Eficiência de 95% na redução das bactérias.

6. Pasteurização rápida

O aparelho utilizado consta de um conjunto de placas, todo em aço inoxidável. O leite é aquecido e resfriado circulando entre as placas, em camadas muito finas, em circuito fechado, ao abrigo de ar e da luz sob pressão, à temperatura de aquecimento de 72 a 75°C, durante 15 segundos e resfriado com água gelada a uma temperatura de 4 a 6°C.

Este processo apresenta algumas vantagens sob a pasteurização lenta: processo contínuo, com mais rapidez; maior volume de leite pasteurizado; processo automático de limpeza; economia de mão de obra; menor espaço para instalação e economia de energia pelo processo de regeneração no interior do aparelho.

Processo rápido e contínuo;

Ideal para volumes maiores de leite;

Eficiência de 99,5% na redução bacteriana.

7. As embalagens de leite pasteurizado

O leite pasteurizado pode ser encontrado em diferentes tipos de embalagem, como a garrafa plástica e a embalagem cartonizada (caixinha de leite pasteurizado), porém, o “saquinho plástico” é a embalagem mais comum.

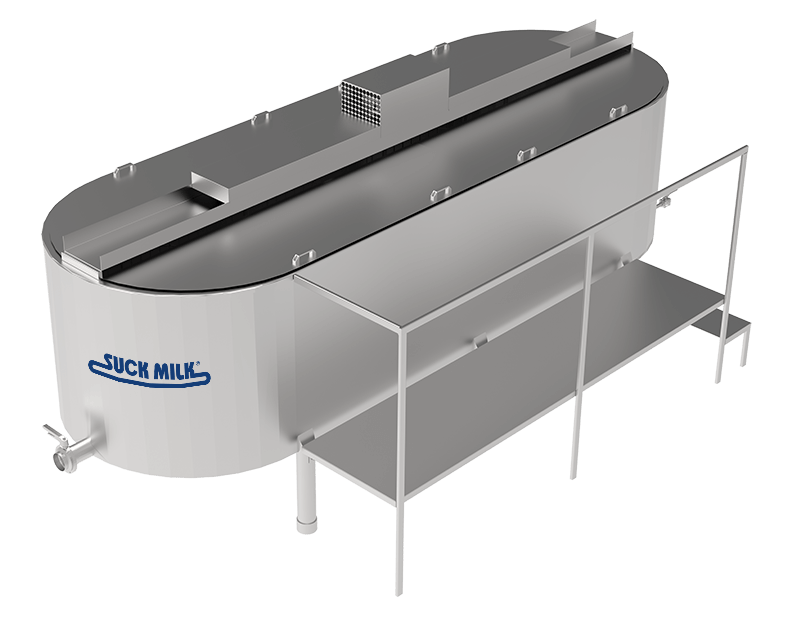

Assim sendo, a Suck Milk, sempre preocupada em inovar e facilitar a vida das pessoas que trabalham neste ramo, fabrica os pasteurizadores de leite e embaladeiras podendo ser usado também para a fabricação de seus derivados.